ゴムライニング

工場でのゴムライニング

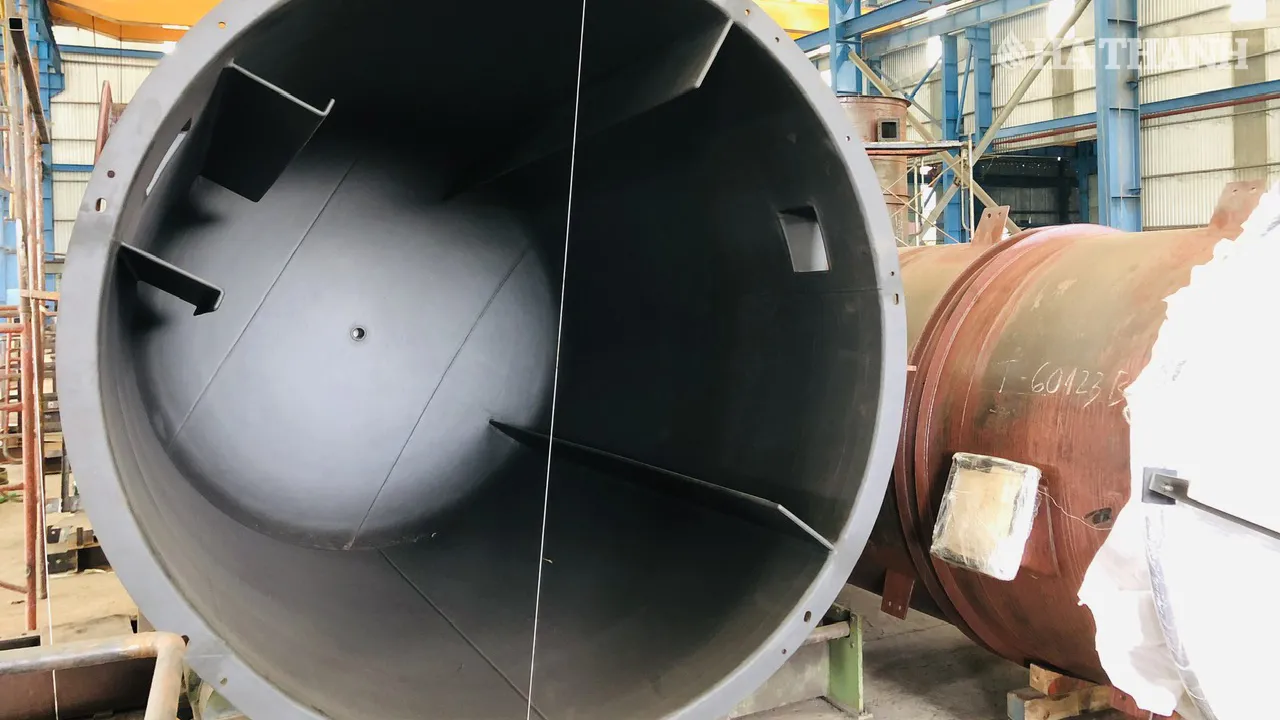

飽和蒸気の加硫法を用いて金属の腐食防止のためのゴムライニングサービスを提供しています。対象となる設備には、圧力化学薬品タンク、貯蔵タンク、パイプ塔、配管、攪拌タンク、シャフトと攪拌羽根、さまざまな形状とサイズの金属構造物、FGDサポートバー、パイプクランプ、導管、トレイ、排出口、貯蔵タンク、ミキサー、ポリッシャー、粉砕機などがあります。

貯蔵タンクの加硫工場で使用する接着ゴムとして、化学薬品に耐性のある天然硬質ゴム(NHR)、耐摩耗性のソフトゴム(NSR)、ブチルゴム、クロロプレンゴム、酸および衝撃に耐性のある硬質および柔軟な混合ゴムを使用しています。

- 圧力をかけた密閉加硫:設備を加熱釜に入れる方法

- 非加圧密閉加硫

- スチーム噴霧による加硫

私たちの強み

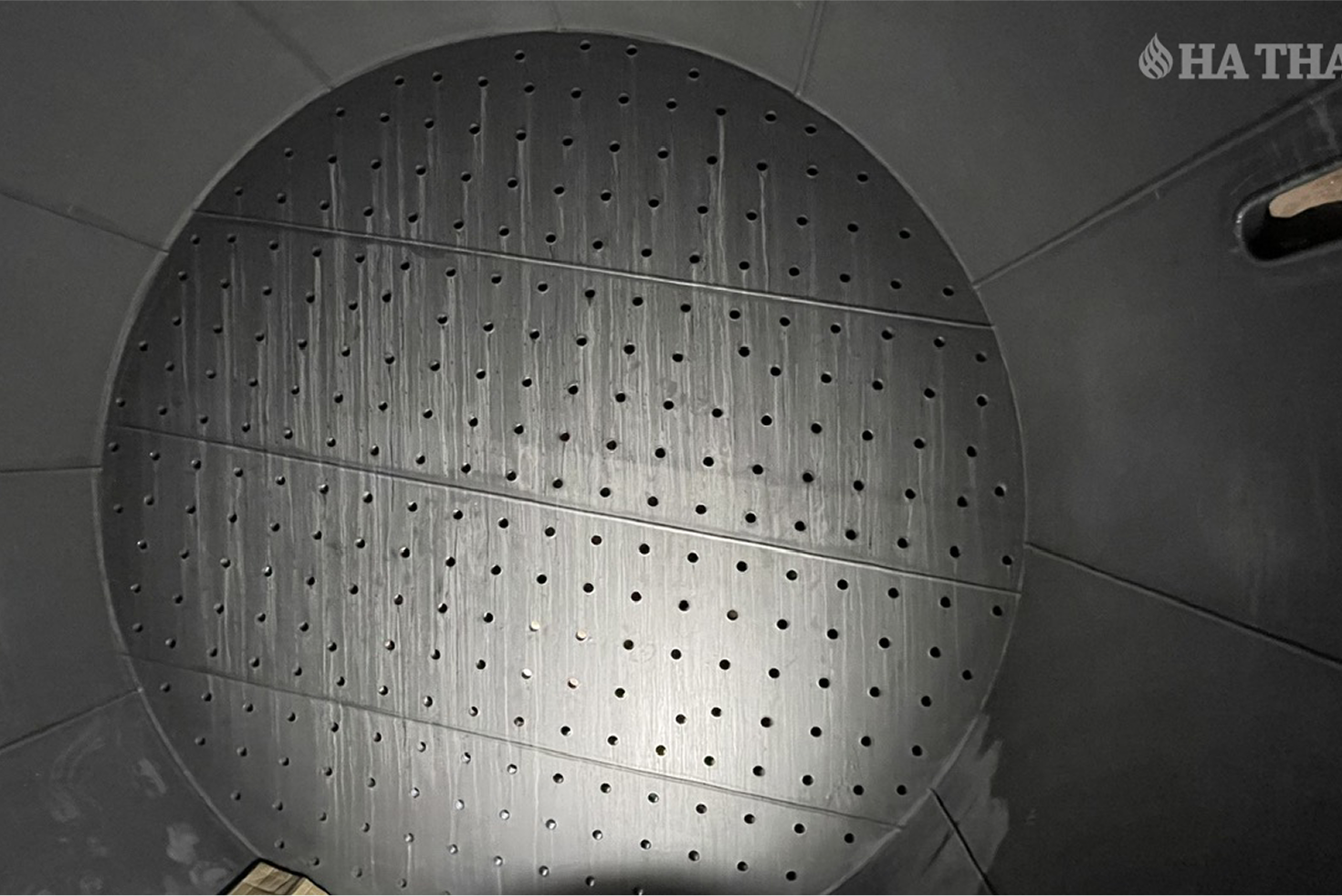

硬質で滑らか、かつ高品質なゴムライニング

各設備の技術仕様と運転条件に最適なゴムライニングを選定し、長期的な寿命と性能を保証することは、ハータンが腐食防止ゴムライニングを実施する上で最優先事項です。

熟練したライニング技術

高品質で出所が明確なゴム材料、既存の設備、熟練した経験豊富な技術者チームにより、ハータンのゴムライニング工場では、直径と長さがID4,000mmx10mL未満の小型から大型までの設備のほとんどのゴムコーティングとライニングが、熱接着され、オートクレーブで加硫されることを保証します。

優れた均一なゴムジョイント

ハータンは、パイプライン、タンク、バー、付属品、化学薬品容器、鉱石誘導トレイとトラフ、混合シャフト、メッキタンクライン、電解タンク、およびパイプの内外コーティングなど、小型から大型まで、さまざまな機器に数千平方メートルの防食ゴムライニングを適用してきました。

設計に基づくゴムライニング

ハータンの防食ゴムライニング製品は、NSRP、LSP、AES、Formosa NTなど、多くの国内工場で使用されています。さらに、一部の製品は、ベルギー、オランダ、オーストラリア、日本、シンガポール、およびアジア、中東の他の国々、アフリカとアメリカの一部の国々などの国際市場にも輸出されています。

実施プロセス

当社の工場では、各製品に最適な品質を保証するために、ゴムライニング工程を専門的かつ細心の注意を払って実施しています。

- STEP 01

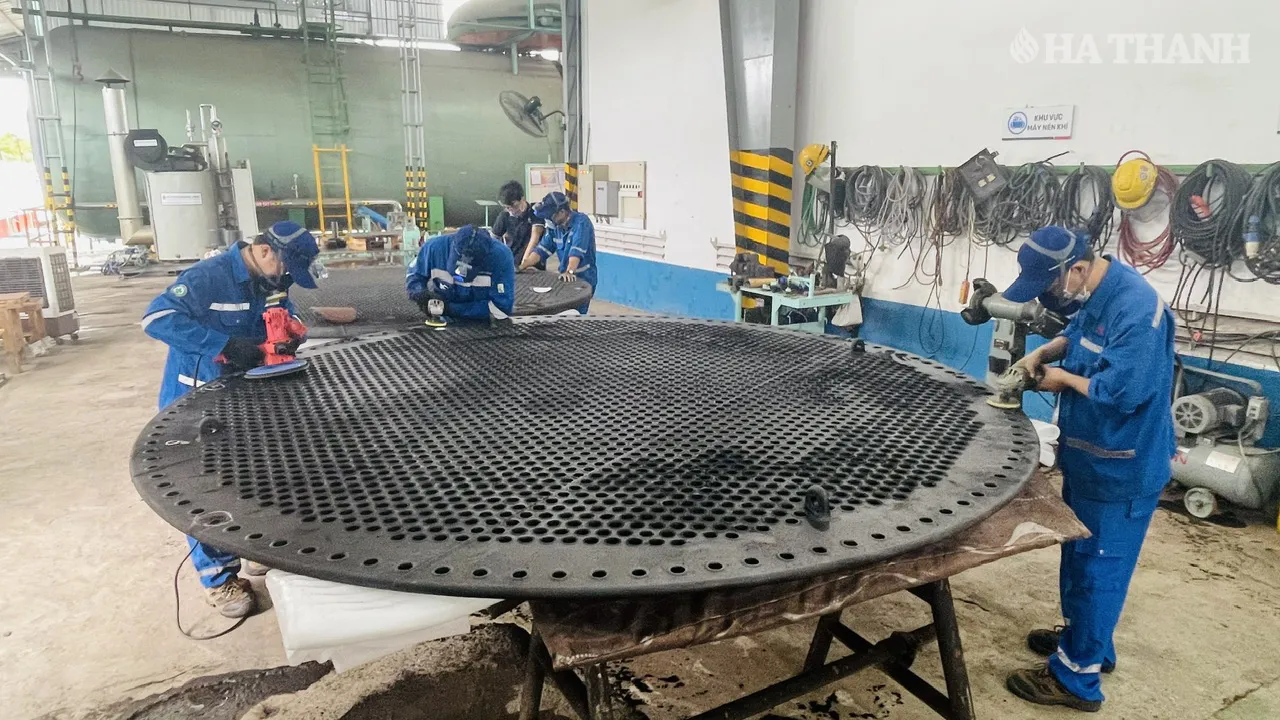

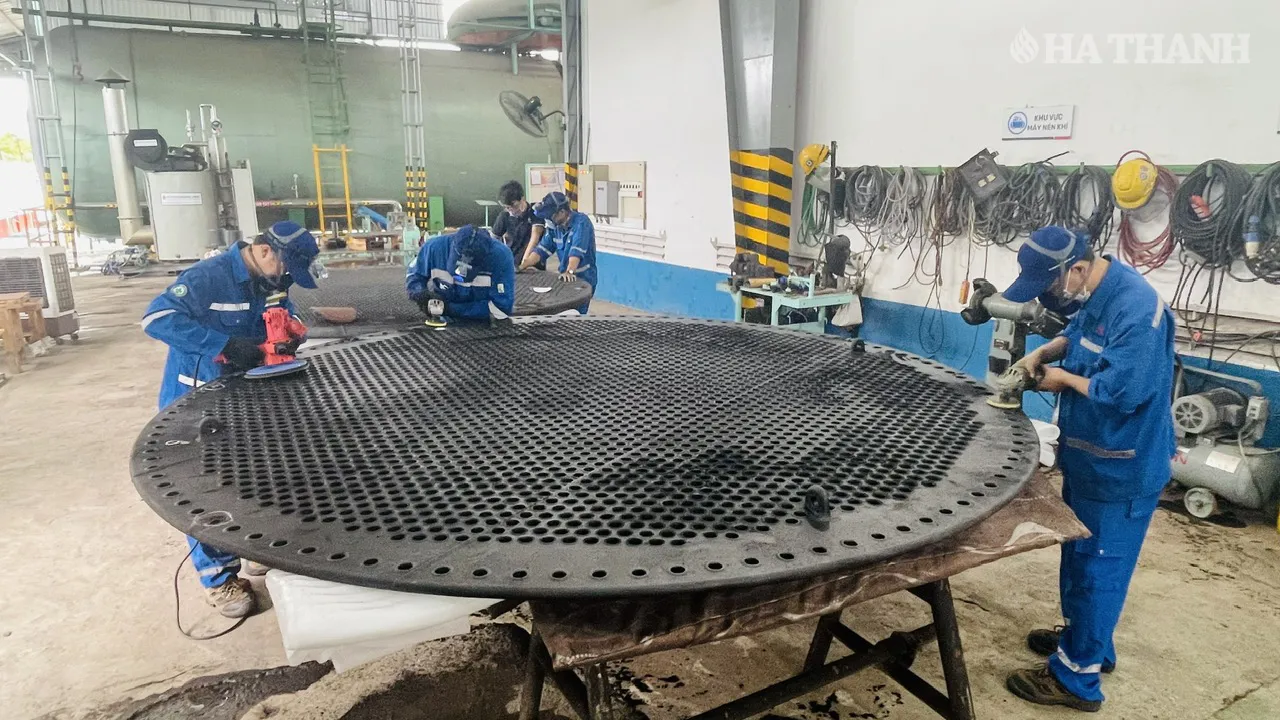

研磨材ブラストまたは電気機器による研磨処理により、機器の表面を清掃する

機器の表面は、ほこり、油、古いゴムを完全に取り除くために清掃する必要があります。これは通常、研磨処理または電気設備を使用して行われます。処理後、表面が検査され、新しいゴム層の接着に影響を与える不純物が残っていないことを確認します。機器の表面は、ほこり、油、古いゴムを完全に取り除くために清掃する必要があります。これは通常、研磨処理または電気設備を使用して行われます。処理後、表面が検査され、新しいゴム層の接着に影響を与える不純物が残っていないことを確認します。01 - STEP 02

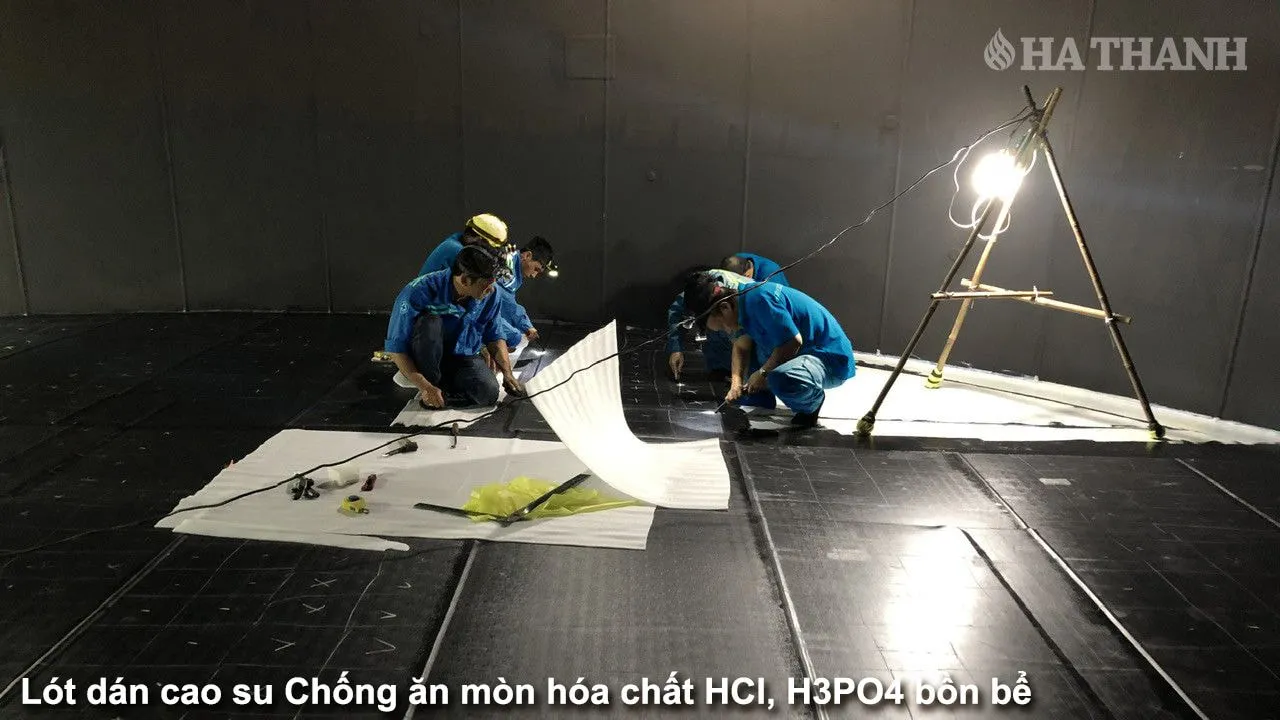

古いゴム層を除去し、新しいゴム層を適用する

このステップでは、損傷したまたは品質が低下したゴム層を取り除くことが含まれます。私たちは、古いゴムを慎重に取り除くために専門的な工具と知識を利用します。その後、新しいゴム層が適切に準備された表面に適用されます。このステップでは、損傷したまたは品質が低下したゴム層を取り除くことが含まれます。私たちは、古いゴムを慎重に取り除くために専門的な工具と知識を利用します。その後、新しいゴム層が適切に準備された表面に適用されます。02 - STEP 03

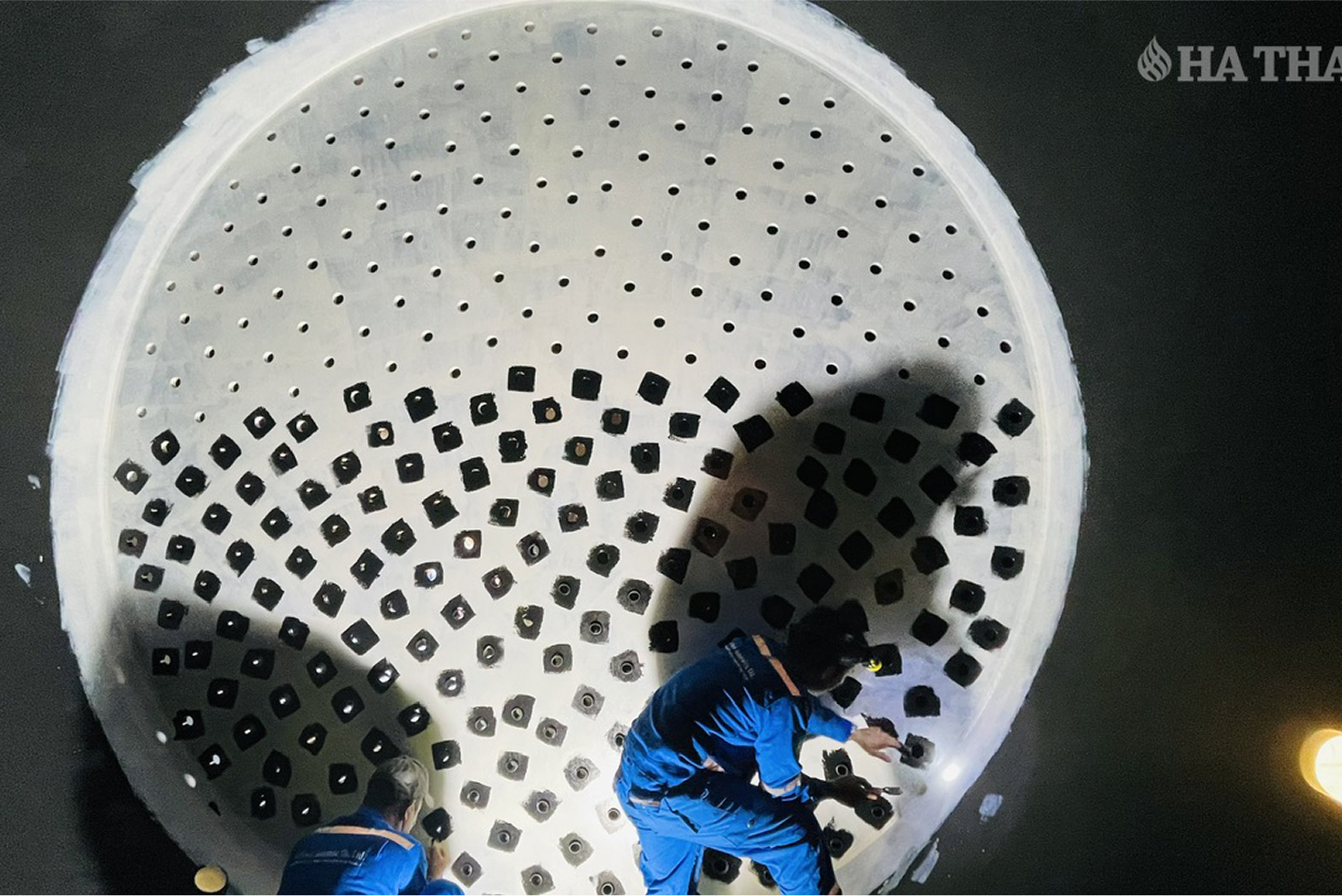

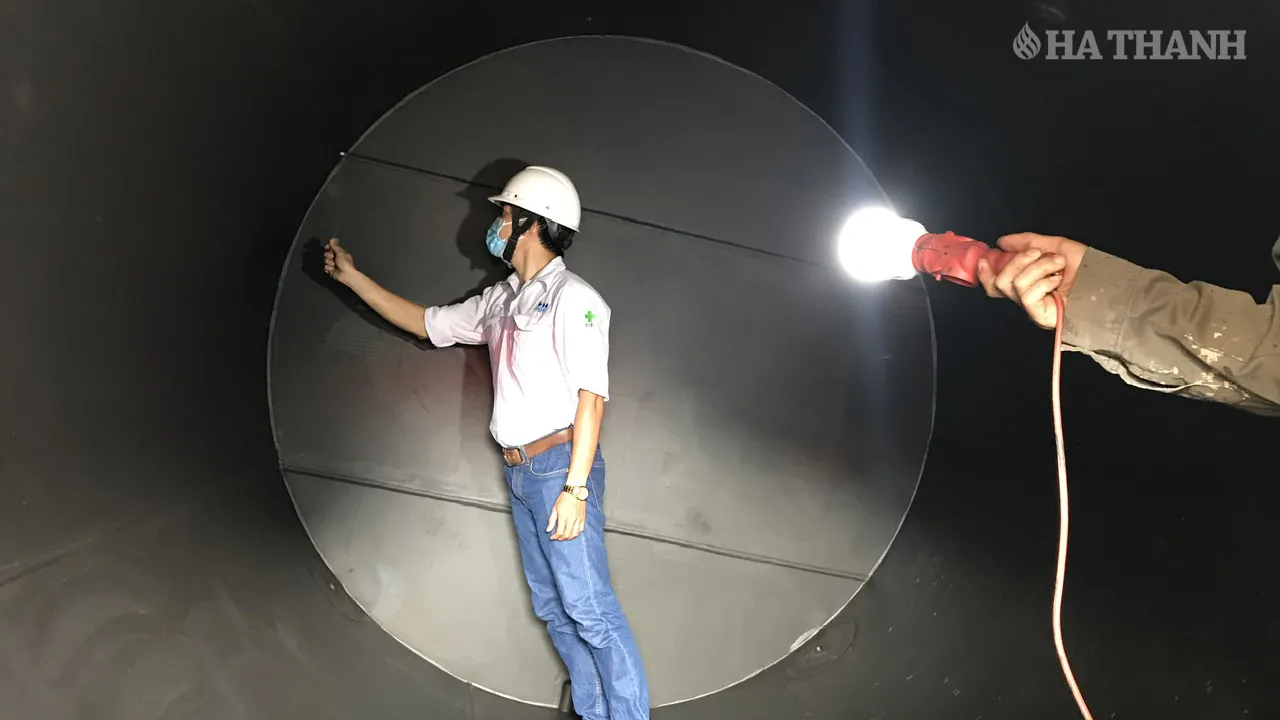

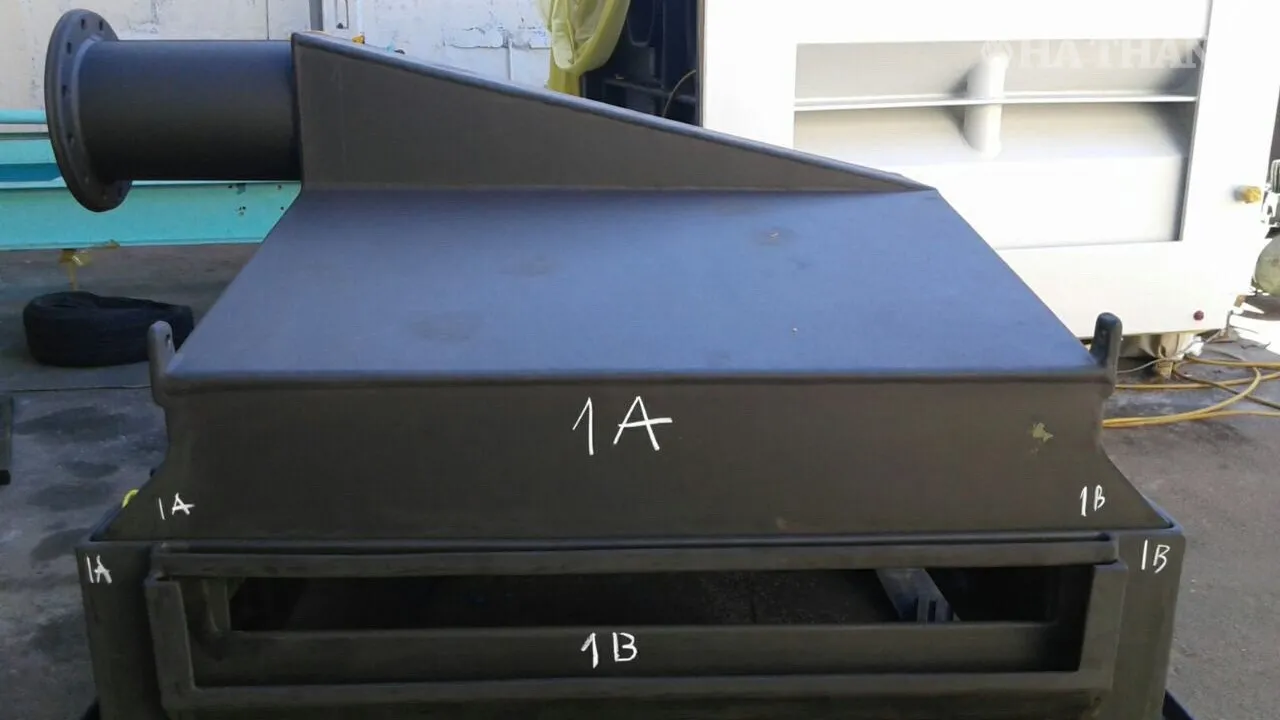

機器の内側と外側にライニングを適用する(タンク、パイプ、および付属品)

機器の内部と外部の両方にゴムライニングを適用します。このゴム層は、使用中の化学腐食や摩耗に対して抵抗力を持ちます。ライニングは、適切な厚さと強い接着を確保するために正確に適用される必要があります。機器の内部と外部の両方にゴムライニングを適用します。このゴム層は、使用中の化学腐食や摩耗に対して抵抗力を持ちます。ライニングは、適切な厚さと強い接着を確保するために正確に適用される必要があります。03 - STEP 04

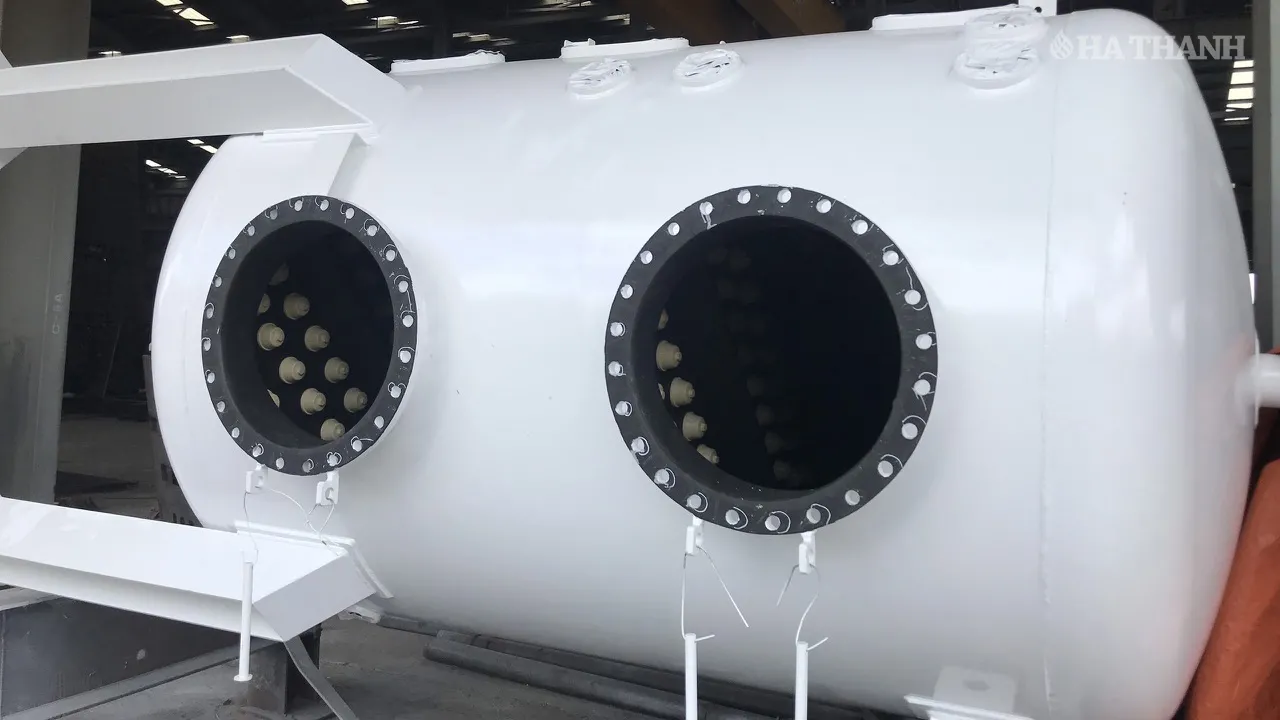

オートクレーブで機器を加硫する

ゴム層が適用された後、機器はオートクレーブに入れられ、硬化プロセスが実施されます。このプロセスは、適切な温度と圧力を適用することにより、ゴムの強度と化学抵抗を向上させます。硬化は、ゴムを最終形状に変換するための重要なステップです。ゴム層が適用された後、機器はオートクレーブに入れられ、硬化プロセスが実施されます。このプロセスは、適切な温度と圧力を適用することにより、ゴムの強度と化学抵抗を向上させます。硬化は、ゴムを最終形状に変換するための重要なステップです。04 - STEP 05

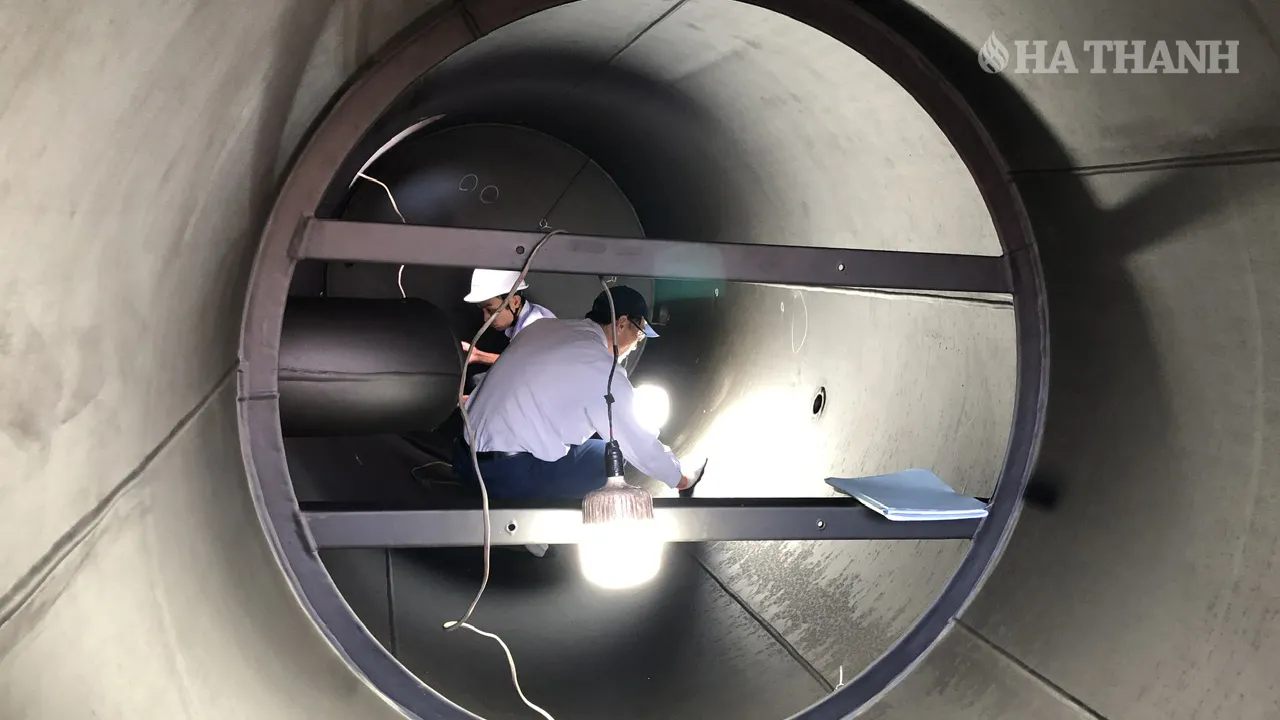

加硫後の品質検査

欠陥は、ピンホール、硬度、厚さ、および外観検査によって発見され、修理されます。欠陥は、ピンホール、硬度、厚さ、および外観検査によって発見され、修理されます。05 - STEP 06

製品に仕上げコーティングを適用する

硬化プロセスが完了した後、ゴム層の表面に保護コーティングが適用されます。このコーティングは、美観を向上させるだけでなく、外部環境要因に対する追加的な抵抗を提供し、製品の耐久性を向上させます。硬化プロセスが完了した後、ゴム層の表面に保護コーティングが適用されます。このコーティングは、美観を向上させるだけでなく、外部環境要因に対する追加的な抵抗を提供し、製品の耐久性を向上させます。06

画像

注意

- 化学耐性

化学耐性は、試験結果と実際の長期的な性能に基づいて決定されます。正確な材料の選択には、運用条件と装置の仕様について慎重に考慮する必要があります。 - 製品品質を決定する要因

ゴムの起源、特性、耐性、接着剤、施工方法、設備、そして人員は製品の品質を決定する重要な要素です。したがって、適切なゴム材料を選定するためには、事前に弊社の意見を参考にしてください。